シムプレートとは、機械部品や構造体の隙間(クリアランス)を調整するために使用される薄い金属板です。数μm(マイクロメートル)単位の厚み精度が求められる場面で使用され、厚み調整や高さ調整、部品の芯出しなどに活用されます。

現代の精密機械では、部品の加工精度は非常に高くなっていますが、完全にゼロの誤差を実現することは技術的に困難です。例えば:

これらの誤差を補正するために、シムプレートが重要な役割を果たします。

シムプレートは、機械や装置の精密な調整に欠かせない部品です。主に「厚み調整」「高さ調整」「芯出し」という3つの重要な機能を持ち、これらの機能によって機械の性能や信頼性を大きく向上させることができます。以下、それぞれの機能について詳しく解説します。

シムプレートの最も基本的な役割は、部品間の隙間を正確に調整することです。わずかな厚みの違いが機械全体の精度や動作に大きく影響するため、シムプレートを用いることで高い精度を実現できます。例えば: - 軸受の隙間調整:回転精度の向上 - ギアのバックラッシュ調整:伝達精度の確保 - シール部の調整:漏れ防止の実現

部品の高さや位置を微調整することで、機械の動作精度や組立精度を向上させることができます。シムプレートを挿入することで、部品同士の高さのズレを簡単に補正でき、現場での調整作業も効率的に行えます。具体例としては: - 工作機械のテーブル調整:加工精度の向上 - 光学機器のレンズ位置調整:焦点距離の最適化 - センサーの位置調整:検出精度の向上

部品の中心軸を正確に合わせることで、機械の振動や騒音を抑制し、長期的な安定稼働を実現します。芯出しは特に回転体や高速で動作する機械において重要で、シムプレートを使うことで微細なズレも調整可能です。例えば: - モーターの軸芯調整:振動の低減 - ポンプの軸芯調整:効率の向上 - ファンのバランス調整:騒音の低減

シムプレートは、精密な調整や誤差補正が求められるさまざまな現場で活躍しています。以下に、代表的な使用シーンとその具体的な内容を詳しくご紹介します。

機械組立時の高さ・位置調整

機械や装置の組立工程では、部品同士の高さや位置を正確に合わせる必要があります。シムプレートを挿入することで、微細なズレを簡単に補正でき、組立精度の向上や現場での調整作業の効率化が図れます。特に、現場での微調整が必要な場合や、再調整が頻繁に発生する装置において重宝されています。

寸法誤差の吸収

加工や組立の過程で生じるわずかな寸法誤差を吸収するためにシムプレートが利用されます。例えば、部品間のクリアランス調整や、累積誤差の補正など、精度が要求される場面で不可欠な存在です。これにより、製品全体の品質や性能を安定させることができます。

摩耗対策のための取り替え用シム

長期間の使用によって部品が摩耗した場合、シムプレートを交換することで、元の寸法や性能を維持することが可能です。特に、可動部や摺動部など摩耗が避けられない箇所では、定期的なシムの交換がメンテナンスの一環として行われています。これにより、機械の寿命延長やトラブル防止につながります。

試作開発におけるセッティング調整

新製品の試作や開発段階では、最適な寸法や位置を探るために何度も調整が必要となります。シムプレートを活用することで、部品の高さや隙間を手軽に変更でき、効率的なセッティングや検証作業が可能です。これにより、開発期間の短縮やコスト削減にも寄与します。

このように、シムプレートは製造現場や開発現場において、精度向上・品質安定・メンテナンス性向上など多くのメリットをもたらす重要な部品です。

自動車産業では、シムプレートは高精度な部品調整や組立工程で不可欠な存在です。エンジンやトランスミッション、ブレーキなど、車両の安全性や性能に直結する重要な部位で活用されています。 - エンジン部品の隙間調整:エンジン内部のピストンリングやバルブクリアランスなど、わずかな隙間の違いがエンジン性能や耐久性に大きく影響します。シムプレートを用いることで、ピストンリングのクリアランスを最適化し、燃焼効率やオイル消費の低減、エンジン寿命の延長に寄与します。 - トランスミッション部品:ギアの軸方向位置を微調整することで、スムーズな変速や騒音・振動の低減が可能です。シムプレートはギア間のバックラッシュ調整やベアリングの位置決めにも利用され、トランスミッション全体の信頼性向上に貢献します。 - ブレーキシステム:ブレーキパッドやディスクの厚み調整にシムプレートが使われます。これにより、ブレーキの効き具合や摩耗の均一化が図れ、安全性の確保やメンテナンス性の向上につながります。

電子機器や半導体分野では、微細な寸法調整や高精度な位置決めが求められるため、シムプレートの役割が非常に重要です。 - プリント基板の固定:プリント基板(PCB)とケース間の隙間を調整することで、基板の反りや応力を防ぎ、電子部品の信頼性を高めます。シムプレートを挿入することで、組立時のズレや振動によるトラブルを防止できます。 - 半導体製造装置:ウェハー搬送システムや露光装置など、ナノレベルの精度が要求される装置の位置調整にシムプレートが活躍します。搬送アームや治具の高さ・平行度を微調整し、製造歩留まりや品質の安定化に寄与します。 - ディスプレイ製造:液晶パネルや有機ELパネルの組立時、パネルとフレームの位置決めや隙間調整にシムプレートが用いられます。これにより、表示ムラや歪みの防止、製品の薄型化にも貢献します。

航空宇宙分野では、極めて高い精度と信頼性が求められるため、シムプレートの品質や加工精度が特に重視されます。 - 航空機エンジン:タービンブレードやシャフトの隙間調整にシムプレートが使われます。高温・高回転環境下でも安定したクリアランスを維持することで、エンジン効率や安全性を確保します。 - 人工衛星:光学機器やセンサーの精密位置決めにシムプレートが不可欠です。わずかなズレが観測精度や通信性能に影響するため、シムによる微調整で高精度な組立が実現されます。 - ロケットエンジン:燃焼室や推進系部品の調整にシムプレートが用いられます。極限環境下での寸法安定性や耐久性が求められ、シムの材質や加工精度が重要なポイントとなります。

医療機器分野では、患者の安全や治療精度を左右するため、シムプレートによる微細な調整が欠かせません。 - 手術機器:手術用ロボットや精密な手術器具の動作調整にシムプレートが使われます。わずかなガタつきやズレを補正し、正確な動作や操作性の向上を実現します。 - 検査装置:CTやMRI、超音波診断装置などのセンサー位置調整にシムプレートが活躍します。センサーの位置精度を高めることで、検査結果の信頼性や画像の鮮明さが向上します。 - 義肢・装具:患者一人ひとりの体型や動きに合わせて、義肢や装具の微調整を行う際にシムプレートが利用されます。これにより、装着感や機能性が向上し、リハビリや日常生活の質の向上に貢献します。

このように、シムプレートは多様な業界で幅広く活用されており、それぞれの分野で求められる精度や機能に応じて最適な設計・加工が行われています。シムプレートの導入により、製品の品質向上や生産性の向上、メンテナンス性の向上など、さまざまなメリットが得られます。

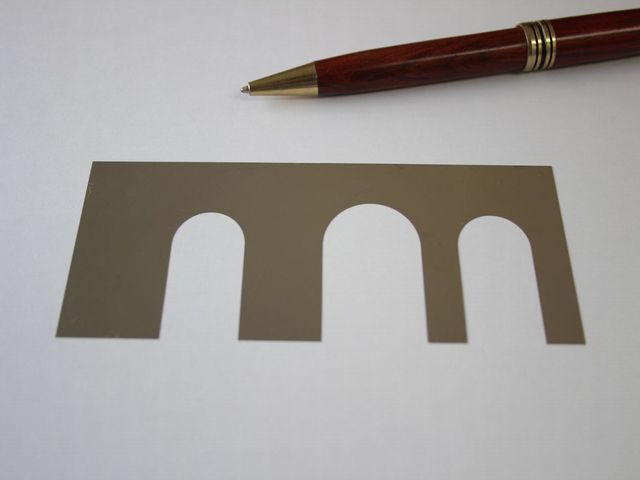

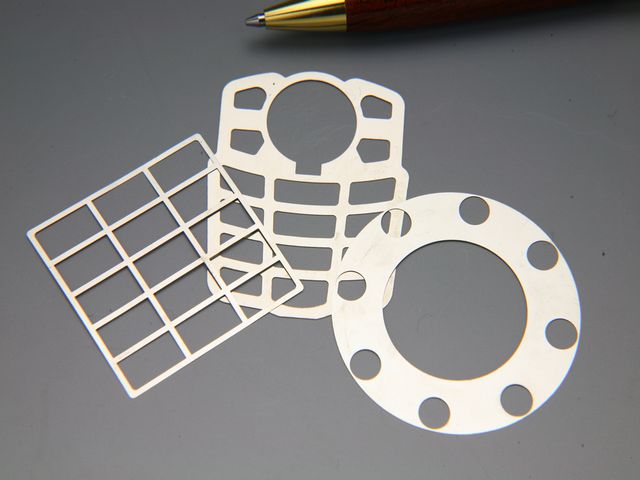

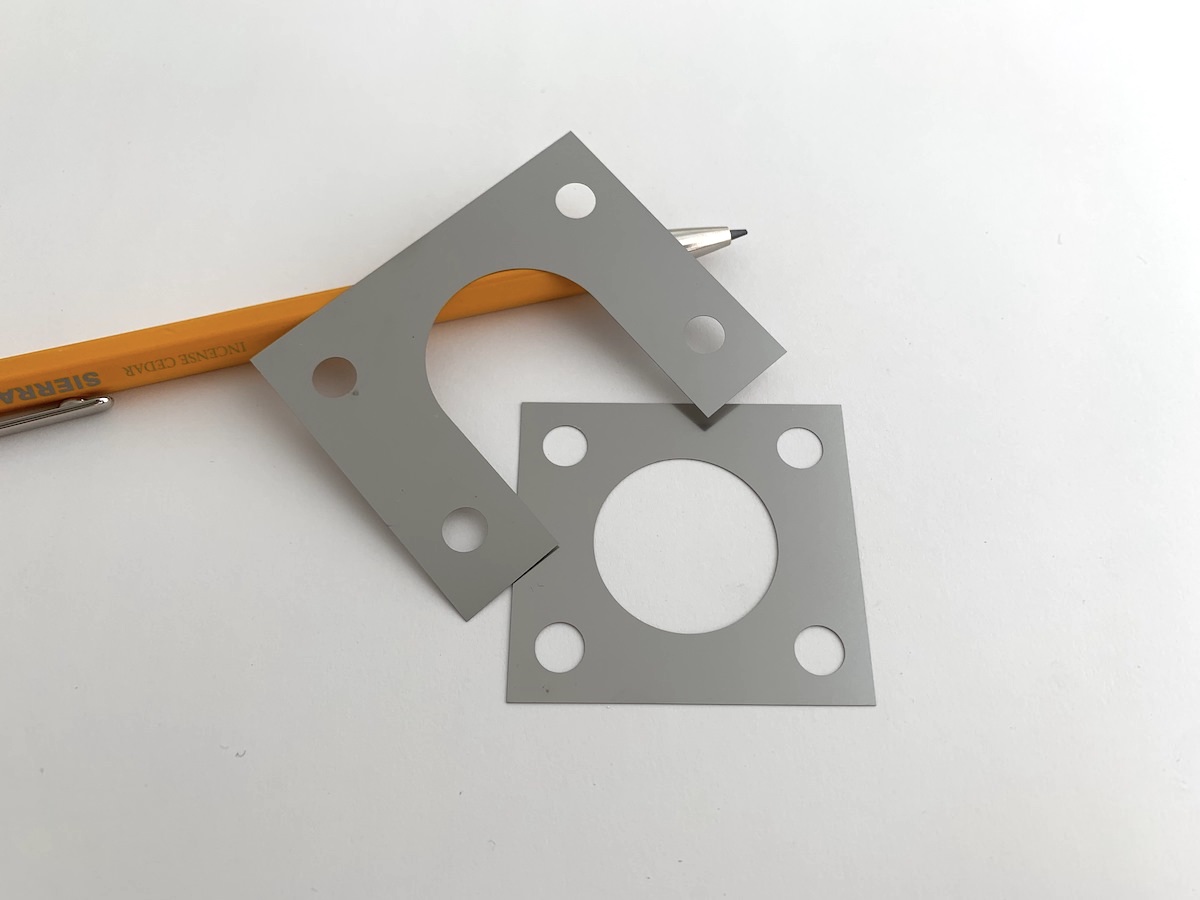

シムプレートの形状は、用途に応じてカスタマイズされます。主な形状は以下の通りです:

シムプレートは、その形状によって用途や機能が大きく異なります。適切な形状を選定することで、機械や装置の精度向上やメンテナンス性の向上、組立作業の効率化など、さまざまなメリットを得ることができます。ここでは、代表的なシムプレートの形状ごとに特徴や適用場面を詳しく解説します。

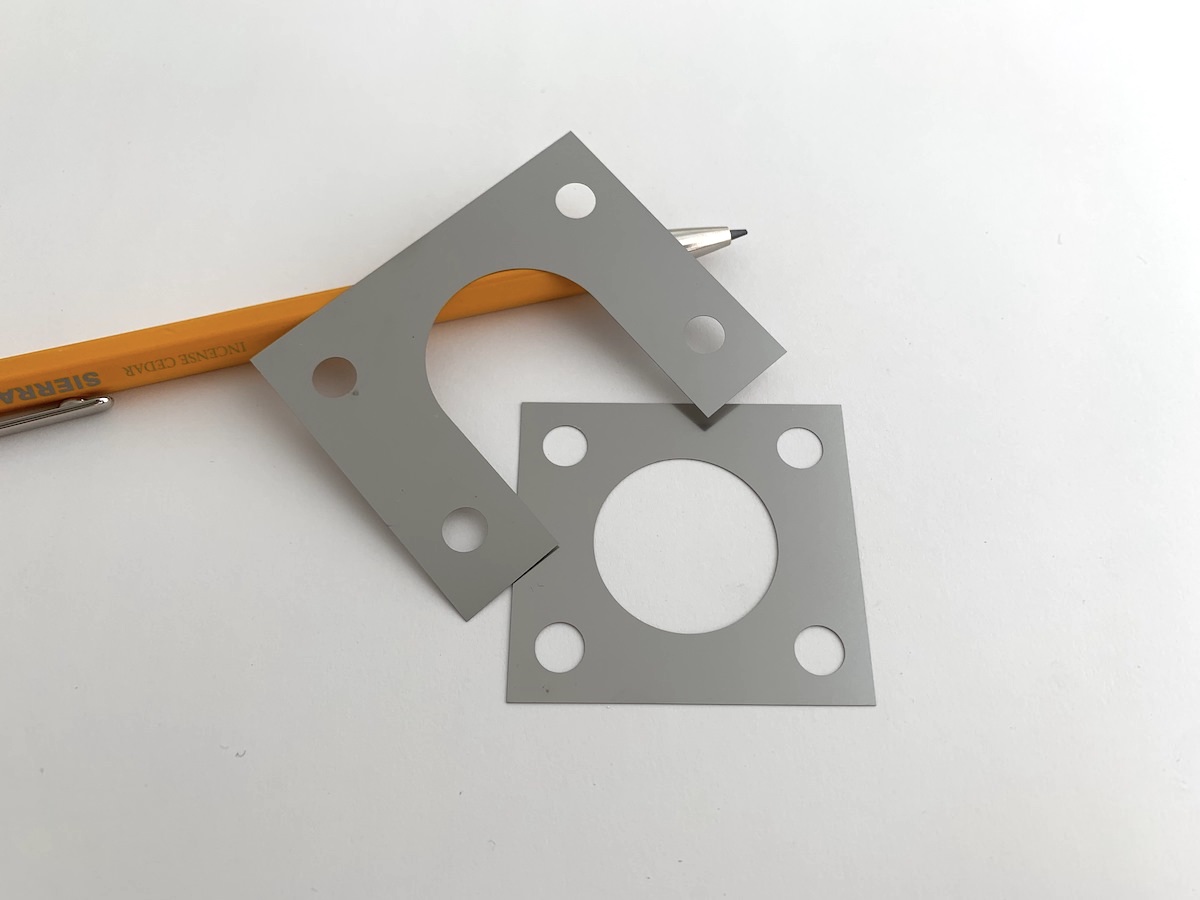

プレート型シムは、シムプレートの中でも最も一般的な形状であり、四角形や円形などのバリエーションがあります。

- 四角形:最も汎用的な形状で、機械部品の下に敷いて高さ調整や位置決めに幅広く使用されます。特に、平面部の隙間調整や、複数箇所での同時調整が必要な場合に適しています。

- 円形:主に軸周りの調整や、円形部品との組み合わせに用いられます。ベアリングやギアなど、回転体の芯出しやクリアランス調整に最適です。

- 特徴:加工が容易で、形状の自由度が高く、さまざまなサイズや厚みに対応可能です。また、標準品として流通していることが多く、短納期での調達も可能です。

- 適用例:産業機械の据付、精密機器の組立、建設機械の高さ調整など、幅広い分野で活用されています。

U字型やC型のシムは、軸やボルトなどの円筒形状の部品に簡単に装着できるように設計されています。 - 特徴:一部が切り欠かれているため、分解せずに軸やボルトに差し込むことができ、メンテナンスや調整作業の効率が大幅に向上します。 - 適用場面:軸受の隙間調整や、ボルト締結部の高さ・位置調整など、頻繁に調整や交換が必要な箇所に最適です。 - メリット:取り付け・取り外しが容易で、現場での作業時間短縮やトラブル時の迅速な対応が可能です。 - 適用例:自動車や産業機械のメンテナンス現場、組立ラインでの調整作業など。

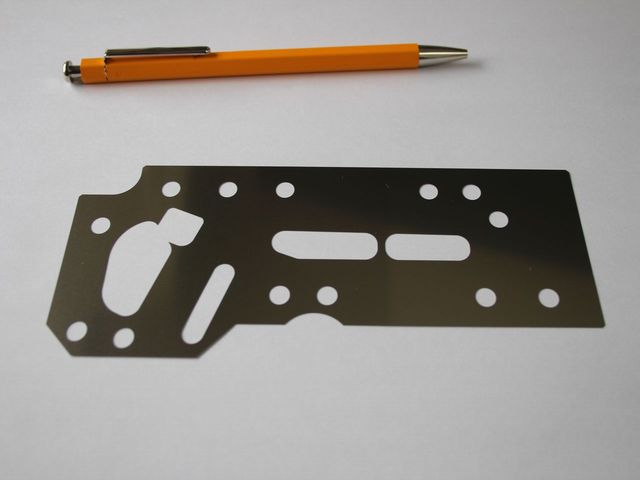

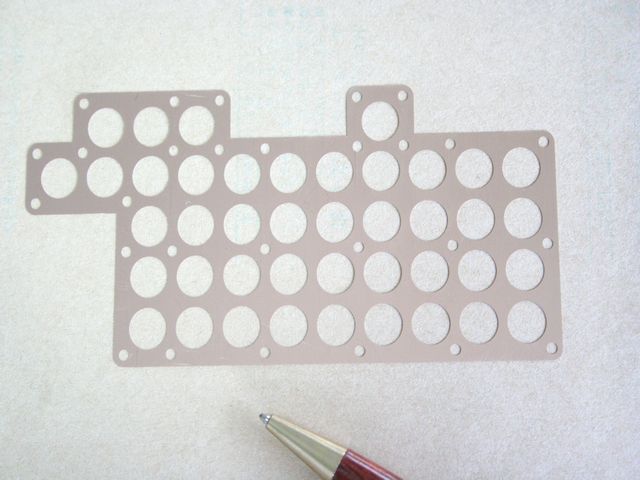

打ち抜きやスリットが施されたシムプレートは、機能性や設計上の要件に応じてカスタマイズされています。 - 特徴:軽量化や通気性、排熱性を高めるために、穴あけやスリット加工が施されています。これにより、部品全体の重量を抑えたり、熱のこもりを防ぐことができます。 - 適用場面:重量制限がある精密機器や、冷却が必要な電子機器、半導体製造装置などで多用されます。 - メリット:材料の無駄を省きつつ、必要な強度や機能を維持できるため、設計の自由度が高まります。また、通気性や排熱性の向上により、装置の信頼性や耐久性も向上します。 - 適用例:電子機器の筐体内部、モーターや発熱部品周辺、航空宇宙分野の軽量化部品など。

積層型シムは、複数枚の薄いシムプレートを重ね合わせて一体化した構造を持ちます。 - 特徴:必要に応じて1枚ずつ剥がして厚みを微調整できるため、現場での細かな調整作業に最適です。高精度な厚み調整が求められる場面で特に重宝されます。 - 適用場面:高精度な寸法調整が必要な精密機器や、試作開発時のセッティング調整、再調整が頻繁に発生する装置などで活用されています。 - メリット:調整の自由度が高く、現場での即時対応が可能です。複数回の調整や再利用にも適しています。 - 適用例:精密機械の組立、研究開発現場、航空宇宙・医療機器分野など。

シムプレートの形状選定は、用途や求められる精度、作業環境に応じて最適なものを選ぶことが重要です。形状ごとの特徴やメリットを理解し、現場のニーズに合ったシムプレートを選定することで、機械や装置の性能向上やトラブル防止、メンテナンス性の向上につながります。

こだま製作所ではオーダーメイドでの製作を承っておりますので、特殊な用途や複雑な形状など標準品にない形状を製作しております。シムプレートの形状選定やご要望でお困りの際は、こだま製作所までお気軽にご相談ください。

シムプレートは、機械や装置の精密な調整や誤差補正に欠かせない部品であり、その品質や性能は加工方法によって大きく左右されます。ここでは、シムプレートの製作に用いられる代表的な加工技術と、それぞれの特徴について詳しく解説します。用途や形状、材質、求められる精度に応じて最適な加工方法を選択することが、シムプレートの機能性や信頼性を高めるポイントとなります。

レーザー加工は、高出力のレーザー光を用いて金属板を切断・穴あけする加工方法です。金型が不要なため、設計変更や試作、小ロット生産にも柔軟に対応できます。

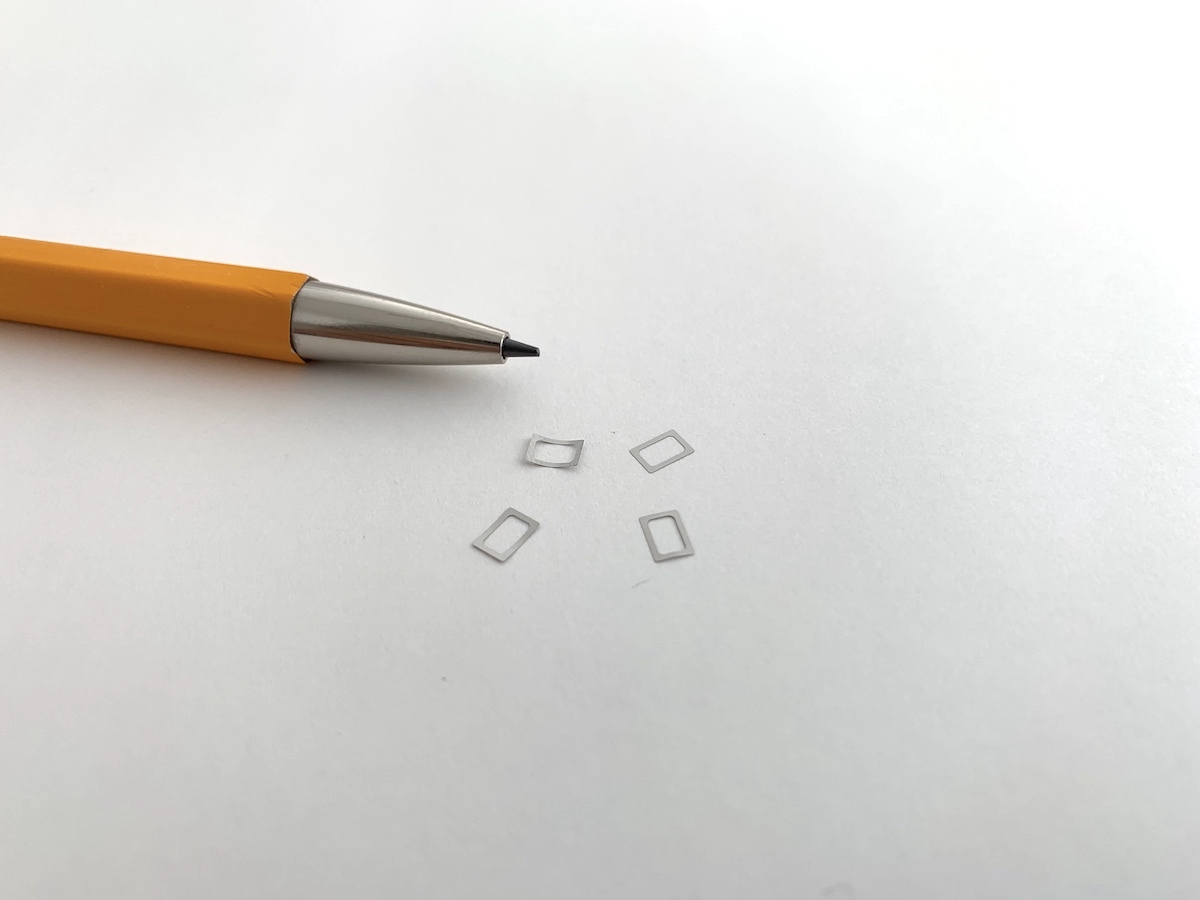

フォトエッチング加工は、シムプレートの微細な穴あけや複雑な外形加工に最適な精密加工技術です。フォトレジストと呼ばれる感光性樹脂を用いて金属表面にパターンを形成し、化学薬品で不要部分を溶解することで、2μm程度の極薄板から1.0mm程度までの薄板加工に対応できます。

ワイヤーカット加工は、電極となる細いワイヤーを用いて金属を放電で切断する加工方法です。厚みのある材料や複雑な形状のシムプレートにも対応でき、非常に高い寸法精度を実現します。

プレス加工は、金型を用いて金属板を打ち抜くことでシムプレートを成形する方法です。大量生産や同一形状の繰り返し加工に適しており、安定した品質を維持できます。

シムプレートの加工方法は、用途や形状、材質、求められる精度によって最適なものが異なります。フォトエッチング加工は微細・複雑形状に、ワイヤーカット加工は高精度・厚物や複雑形状に、プレス加工は大量生産や繰り返し形状に、レーザー加工は試作や小ロット・設計変更時にそれぞれ強みがあります。

シムプレートの加工技術を正しく選定することで、機械や装置の性能向上や信頼性の確保、現場での調整作業の効率化につながります。

こだま製作所では、形状、数量に合わせて最適な加工方法でシムプレートを製作しております。シムプレートをご要望は問い合わせフォームよりお問い合わせください。

シムプレートの設計や試作を行う際には、用途や使用環境に応じて最適な仕様を選定することが重要です。ここでは、シムプレートの選定・設計時に特に重視すべき4つの視点について詳しく解説します。これらのポイントを押さえることで、機械や装置の性能向上やトラブル防止、長期的な信頼性確保につながります。 ここからはこだま製作所で取り扱いのある材料をもとに、具体的にどのような材質、板厚がなるかを書いてきいます。

シムプレートの厚み精度は、調整精度や機械の性能に直結する非常に重要な要素です。用途によって求められる精度レベルが異なるため、設計段階で必要な板厚と公差を明確にしておくことがポイントです。 参考として、シムプレートでよく使用されるステンレスの標準板厚表と板厚公差表を下記に記載しています。

SUSバネ材標準板厚表(JIS G 4313)

※メーカーの自主基準であり、流通で一般入手できない板厚もあります。

※材質によっては、無い板厚もあります。

| 材質 | SUS301-CSP・SUS304-CSP・SUS430-CSP・SUS631-CSP・SUS316(L)-CSP | |:---|:---| | 標準板厚 (mm) | 0.005 / 0.01 / 0.02 / 0.03 / 0.04 / 0.05 / 0.06 / 0.07 / 0.08 / 0.09 / 0.10 / 0.11 / 0.12 / 0.13 / 0.14 / 0.15 / 0.16 / 0.17 / 0.18 / 0.19 / 0.20 / 0.25 / 0.30 / 0.35 / 0.40 / 0.45 / 0.50 / 0.60 / 0.70 / 0.80 / 0.90 / 1.00 / 1.20 / 1.50 |

JIS G 4313 バネ用ステンレス鋼帯の板厚寸法公差表

| 板厚 (mm) | 公差 (±mm) | |:----------------------|:----------:| | 0.10以上 0.16未満 | ±0.020 | | 0.16以上 0.25未満 | ±0.030 | | 0.25以上 0.40未満 | ±0.035 | | 0.40以上 0.60未満 | ±0.040 | | 0.60以上 0.80未満 | ±0.045 | | 0.80以上 1.00未満 | ±0.050 | | 1.00以上 1.25未満 | ±0.050 | | 1.25以上 1.60以下 | ±0.060 |

SUSバネ材板厚公差(JIS G 4313の厚さの許容差)単位:mm

材料幅:250mm以上600mm未満 ※上記はJIS G 4313に基づく代表的な公差値です。実際の流通材やメーカー基準によって異なる場合がありますので、詳細は都度ご確認ください。

シムプレートの材質選定は、耐久性や耐食性、導電性、加工性など、使用環境や目的に応じて最適なものを選ぶことが重要です。材質によって加工方法や対応可能な厚み、耐久性が大きく異なるため、用途に合わせた選定が求められます。

材質の選定は、シムプレートの寿命や性能、メンテナンス性にも大きく影響します。使用環境や目的、必要な特性を十分に考慮し、最適な材質を選びが重要です。

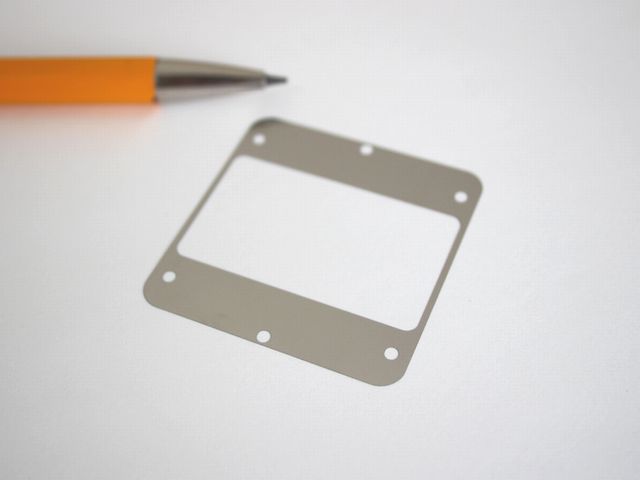

シムプレートは、用途や設置スペースに合わせて様々な形状・寸法で製作可能です。丸型、角型、リング型、スリット入りなど、設計自由度が高いのが特徴です。

設計時には、取り付けやすさや調整作業のしやすさ、他部品との干渉の有無なども考慮し、最適な形状・寸法を決定することが大切です。複雑な外形や微細なパターンにも対応可能ですので、「こんな形状でも作れるかな?」といったご相談もお気軽にお問い合わせください。CADデータや手書きスケッチからの製作も承っております。

シムプレートは、微細な寸法調整を求められる機械・装置の性能維持や品質向上において、極めて重要な役割を果たします。加工誤差や摩耗、組立誤差など、現場で日常的に発生する微小なズレを補正する手段として、多くの産業分野で活用されています。

その活用範囲は、自動車・航空・電子・医療・半導体といった高度な精度管理が要求される業界から、一般産業機械や開発現場まで多岐にわたります。選定においては、使用目的に合わせた「材質」「形状」「厚み精度」「加工方法」を的確に見極めることが肝要です。

特に以下のような視点が実務では重要になります: - わずか数μmの誤差が製品の動作や信頼性に直結するかどうか - 現場での再調整やメンテナンス性を重視するか - 試作から量産においてコストと納期のバランスをどう取るか

精度・品質・作業性のすべてに関わるシムプレート。自社の設備や用途に合わせ、最適な仕様を選定・導入することが、安定稼働と信頼性の礎になります。

こだま製作所では、用途に合わせたシムプレートの製作・提案に対応しております。量産・試作問わず、お気軽にご相談ください。

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。