一般的にスポット溶接は、抵抗スポット溶接、アークスポット溶接、レーザースポット溶接と、大きく3つに分けられます。

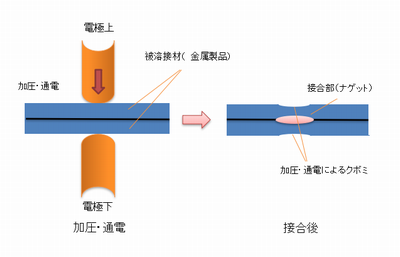

その中でも抵抗スポット溶接は、もっともポピュラーで自動車や家電等、さまざまな分野で活用されています。抵抗スポット溶接とは、溶接したい2片の被溶接材(製品部品)を上下から電極で挟み込み接触部を電極で加圧します。加圧した電極より金属母材へ溶接電流を流すことにより、電気抵抗によるジュール熱を発生させ局部的に発熱・溶融させ接合される溶接工法です。

抵抗スポット溶接は、電極形状を金属板、線材、メッシュ、ピン等のさまざまな被溶接材(製品部品)の形状に合わせることによって、幅広く溶接することが可能です。また、電極に冶具要素を加えることで、ピンの突き立て溶接など、そのバリエーションをさらに広げることが可能です。また、金属板を重ねて溶接するのにも適しています。ここでは、抵抗スポット溶接を中心に、アークスポット溶接、レーザースポット溶接の事例(スポット溶接で出来ること)に続き、工場視点から各溶接方法等を解説します。

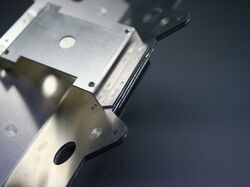

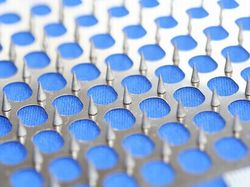

アルミ(A5052)t1.0 3枚重ねスポット溶接

※各種スポット溶接の、特徴は下方に掲載しています。

※リンク先は、「こだま」の溶接部門サイトになります。

1,スポット溶接の受託加工(溶接テスト・試作・量産)無産化スポット溶接、t0.05~t4.0のアルミスポット溶接

2,各種溶接の受託加工

3,冶具電極の設計・製作(こだま社内用)

4,試験、溶接条件販売、スポット溶接機の選択・販売支支援

5,秘密肘契約

6,全国対応

※各種溶接加工の事例は、こちらから

「こだま」では創業50余年で蓄積した抵抗溶接ノウハウ・各種治具電極製作を活かし、様々な素材・形状および材質に対応した試作・開発を行っています。

ハイテン材の抵抗スポット溶接

アルミ合金の抵抗スポット溶接

チタンメッシュと線材の

抵抗スポット溶接

銅より線んとステンレス板の

スポット溶接

熱電対のレーザースポット溶接

ハイテン材と袋ナットの

プロジェクション溶接

抵抗スポット溶接とは、溶接したい2片の金属母材を上下から電極で挟み込み接触部を電極で加圧を行い、加圧した電極より金属母材へ大電流を流すことにより、電気抵抗によるジュール熱を発生させ、被溶接材を局部的に、発熱・溶融させ接合される溶接工法です。

抵抗スポット溶接は、抵抗溶接の一種としてその他スポット溶接と異なり、電源・通電方式の選択が可能で、専用電極作業時間が短く工法としても合理的なことから、携帯電話部品、航空機部品、自動車部品及び車体の組み立てや、鉄道車両車体の組み立て、各種家電製品の組立ラインに採用されています。また、汎用設備でも作業者による品質の左右が少なく、建築金物、道路標識、自転車部品、調理器具等の組み立てなど広く利用されているほか、専用の治具電極設計・製作により、半導体製造装置部品・電気部品等の特殊工法にも利用されています。

※各種スポット溶接・製作事例は、こちらから

※アルミスポット溶接の事例は、こちらから

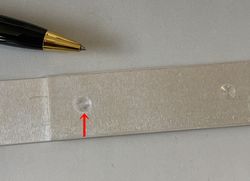

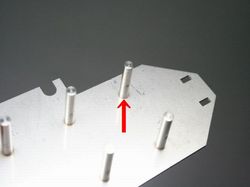

1)ピンのスポット溶接

抵抗スポット溶接は、冶具電極の工夫で、非鉄金属(ステンレス系、アルミ系、銅系、チタン系、パーマロイ系、銀等)や、

板やパイプにピンを瞬時に溶接することが可能です。

ステンレスパンチングと

三角錐ピンのスポット溶接

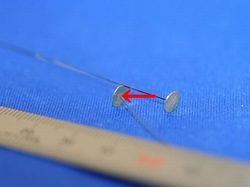

ステンレス円盤と、無酸素銅φ0.1の

スポット溶接

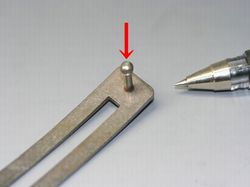

軟球と、線材のスポット溶接

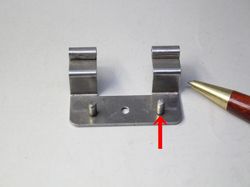

鉄板とピンのスポット溶接

鉄板へとピンのスポット溶接

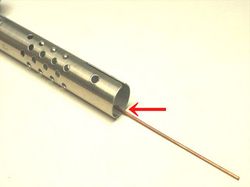

ステンレスパイプと、無酸素銅φ1.0の

スポット溶接

➡

➡

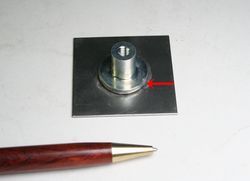

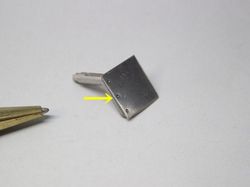

真鍮無垢材からの切削加工品から

プレートとネジのスポット溶接で、

大幅なコストダウン

裏面

抵抗スポット溶接は、冶具・電極の工夫でさまざまな溶接が可能です。

鉄板とパイプのスポット溶接

真鍮お椀と、板のスポット溶接

ステンレス板と線材のスポット溶接

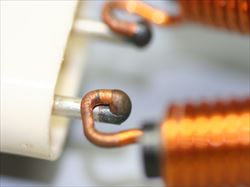

アルミ線材のスポット溶接

ステンレスリングのスポット溶接

拡大図

ロストワックスとプレートの

スポット溶接

裏面

電池とタブのスポット溶接

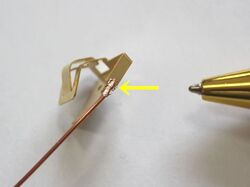

りん青銅端子(金メッキ)と、

銅単線のスポット溶接

銅板と銅撚り線のスポット溶接

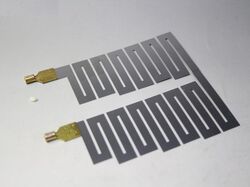

SUS板の無酸化スポット溶接

(スポット溶接焼けの抑制)

真鍮端子と、ステンレス板の

スポット溶接

銅と電気亜鉛メッキ鋼板の

スポット溶接

困難とされる、SK材のスポット溶接

その他、スポット溶接の加工事例は、こちらから

| 分類 | 材料記号 |

| 鉄 | SPCC、SK材、ハイテン材、溶融亜鉛メッキ鋼板、ブリキ |

|---|---|

| ステンレス | SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白 |

| プラチナ | PT900、PT1000 |

| アルミ | A5052、A6063 |

スポット溶接に使用される電源には、大きく分けて5種類あります。

2本の電線を用いて交流電流を伝送する方式の、単層交流式。交流を直流化させた単層直流式。三相入力で、力率が高く電源の負荷バランスがとりやすくなっているインバーター式。伝送された電流をコンデンサに蓄電させ、短時間・大電流を流すことができるコンデンサ式。電流の制御速度が速く、インバーター式より短時間大電流、コンデンサ式より制限電流値の再現性の高い微細な精密溶接が可能であるトランジスタ式があり、被溶接物の目的に沿って選択されます。

| ダイレクトスポット溶接 | インダイレクトスポット溶接 |

| 一般的な通電方式で、上下軸線の電極から通電を行います。 | 上部電極の軸線から離れた位置にもう一方の電極は別の位置に配置して通電する方式です。片面の板表面に圧痕を残したくない場合や、裏面側に電極が配置できない場合に使用します。 |

| シリーズスポット溶接 | ツインスポット溶接 |

| 1つの溶接変圧器で、片面から2点の溶接部を同時に通電する方式です。片方の被溶接部(板)に突起(プロジェクション)を施すことで、溶接部の安定が得られます。 | 上下2台の溶接変圧器で、2点を同時通電する方式です。シリーズ通電に比べて、分流電流が抑制できるので、高能率溶接ができるため生産性の向上が図れます。 |

| ロールスポット溶接 | パルゼーション溶接 |

| シーム溶接同様な装置を使用して、円盤電極を使用して、これを回転させ、通電・休止を繰り返して連続的に溶接する方式です。 | 一つの溶接箇所に加圧を行いながら複数回以上同一電流を通電して行う方式です。 |

※溶接条件設定・特徴等の詳細は、ページ下方に記載しています。

抵抗スポット溶接には、被溶接物に通電を行うためにホルダー先端に電極(チップ)が必要となります。

電極の材質は、通電性の高い銅材にクロムを含んだクロム銅を主流に使用していますが、「こだま」では、t0.03~の薄板仕様、またはボルト・ナット、ヒュージング、筐体奥行750mm(板厚により対応エリアは限定されます)など、様々なバリエーションに備えて、社内製作を行なった電極(チップ)を標準化しています。

被溶接物の接合条件に合わせて、最適な線用電極の製作を行い適切な溶接を行います。

「こだま」の特徴、治具電極製作及び金型製作は、こちらから

アークスポット溶接とはアルゴン(Ar)ガスや、ヘリウムガスなどの不活性ガスをシールドガスとしてトーチノズル内に流し、融点の高いタングステン電極と母材との間にアークを発生させ、そのアーク熱により不活性ガスと酸素を燃焼させ、溶接しようとする部品の一点にアークを集中させて溶接を行う工法で、銅系・ステンレス系・チタンなどの非鉄金属に適しています。

ステンレス部品とコイルばねの

アークスポット溶接

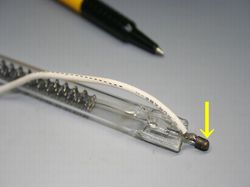

銅パイプと線材のアークスポット溶接

ステンレス線材のアークスポット溶接

銅材のアークスポット溶接

ステンレス材のアークスポット溶接

銅線材のアークスポット溶接

ステンレス板のアークスポット溶接

銅リード線と電熱線の

アークスポット溶接

ピン(φ3.0)とプレート(t1.0)のアーク

スポット溶接の事例です。プロジェクション

溶接でも可能ですが、冶具電極が必要となり、

製作数に合わせてアーク溶接を選択しました。

材質:SUS304 表面

裏面

| 分類 | 材料記号 |

| 鉄 | SPCC |

|---|---|

| ステンレス | SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白 |

アークスポット溶接における溶接条件は、電極先端の研削角度・電流・ガス量の調整で最適条件を洗い出しを行います。

特に電極先端の角度は被溶接物におけるアーク面積に大きく影響を与え、被溶接物に対する電極そのものの距離と角度は極めて重要です。

レーザー光をレンズで集光させ熱源として溶接させ、部品照射を行い溶接する方法。

精密部品・薄板金属・箔・微細部品の溶接に適しています。局部的に母材を溶かしますので、熱歪を抑制できるのが特徴です。しかし、レーザー光を集光させる事と、無接触で溶接を行う要素から、溶接させる部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が、極めて要求され、製品コストが上がってしまう要素も含みます。レーザー溶接では連続溶接では困難ですが、点溶接では溶加材を加えて強度を高めることが可能です。また、レーザーのパワー密度はアークやプラズマよりも高く、電子ビームと同等レベルですが、電子ビーム溶接では、高真空を維持して照射から発生するX線を防御するために、鉛入り鋼製チャンバー内で行う必要があります。しかし、レーザー溶接はこれらの制約はありません。

※肉盛り溶接は、アークスポット溶接でも可能です。

| 分類 | 材料記号 |

| 鉄 | SPCC |

|---|---|

| ステンレス | SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白 |

| アルミ | A5052、A6063 |

1)抵抗スポット溶接

抵抗スポット溶接は、電極形状を金属板、線材、メッシュ、ピン等のさまざまな被溶接材(製品部品)の形状に合わせることによって、

幅広く溶接することが可能です。また、電極に冶具要素を加えることで、ピンの搗き立て溶接など、そのバリエーションをさらに広げることが可能です。

抵抗スポット溶接のプロセス

抵抗スポット溶接の作業

SUSt0.1の抵抗マイクロスポット溶接

SUSメッシュの抵抗マイクロスポット溶接

リード線の抵抗スポット溶接

アルミ抵抗スポット溶接

ステンレスの抵抗スポット溶接

ステンレスの抵抗スポット溶接

組電池の端子の抵抗スポット溶接

線材の抵抗スポット溶接

亜鉛板の抵抗スポット溶接

※その他抵抗スポット溶接の加工事例はこちらから

※スポット溶接で出来ることは、こちらから

長所

①溶接時間が短いので、他の溶接方法に比べ加工コストが極めて低い。

②短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤機種と電極の選択で、t0.03~の金属板、金網(メッシュ)、線材、鉄、非鉄金属等、幅広い範囲での溶接が可能。

⑥抵抗溶接という視点から、同じ機械でプロジェクション溶接、バット溶接、ヒュージング、シーム溶接等、

幅広い接合方法に応用が可能。

短所

①大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

②機種にもよるが、溶接機の価格が比較的高い。

③被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や板厚ごとに選定する必要がある。

④接合状態を外観から判定しにくく、判断基準を設けるには熟練度が必要となる。

※高い判断基準が設けることが出来れば、大量生産においても安定した溶接が望める。

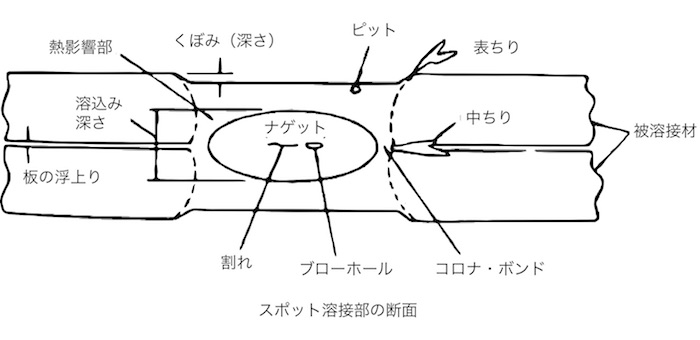

図:「スポット溶接入門」産報出版 引用

ナゲット:被溶接材における、溶接された箇所

コロナボンド:ナゲット周囲の、加圧によるくぼみ部分

ブローホール:スポット溶接直後に発生するナゲット内部の気孔

※機械的要素で、ブローホーが生じなくすることも可能

割れ:スポット溶接直後、ナゲット内部に凝固収縮するときに生じる。

※機械的要素で、割れが生じなくすることも可能

ちり:溶接電流が大きすぎる場合や、加圧が低すぎる場合に生じる。

ピット:スポット溶接後、くぼみ表面に孔が生じる場合があるが、

溶接条件が適切で、電極表面がきれいな状態であれば、生じない。

| スポット溶接に伴う現象 | 対応策 | ||||

| 項目 | 加圧 | 溶接電流 | 通電時間 | 電極(チップ) | その他 |

| 中散りによるバリ(二つの被溶接材間に発生) | 上げる | 下げる | ー | 電極先端径を大きくする | 被溶接板であれば、板材の端に溶接しない |

| 溶接部表面散りによるバリ | ー | 下げる | 長くする | 電極先端径を大きくする | 被溶接材表面の洗浄等で綺麗にする |

| 爆飛 | 上げる | 下げる | 長くする | ー | 被溶接材表面の洗浄等で綺麗にする。被溶接材間の不純物の除去等 |

| 溶接部の過大な凹 | 下げる | 下げる | ー | 電極先端径を大きくする | ー |

| ブローホール | 上げる | 下げる | 長くすると同時に保持時間を長くする | ー | 被溶接材間の不純物の除去等 |

| ナゲットの形成不足 | 下げる | 上げる | 長くする | 電極先端径を小さくする | ー |

| 二つの被溶接材間における溶け込みのアンバランス | ー | ー | ー | 上下電極先端径を同じにする | ー |

| 二つの被溶接材の隙間(浮き上がり)= シートセパレーション | 下げる | 下げる | ー | 電極先端径を大きくする | ー |

| ナゲット径のばらつき | ー | ー | ー | 電極先端形状の再生 | 溶接部の間隔を広くする |

| ナゲットにクラックが発生 | 上げる | 下げる | 長くする | 電極先端径を大きくする | ー |

抵抗スポット溶接における良好な溶接を行う上で重要なのが溶接施工時の環境の設定です。これら環境設定は溶接強度を確保するうえで必要な要素となります。

ホルダーの取り付け状態は、加圧力や電流などに影響を与えるため、上下チップ先端部が中心軸からずれないように取り付けることが重要です。

抵抗スポット溶接する被溶接物の部分は、事前に表面の確認を行い錆・汚れがある場合は除去する必要があります。

錆・汚れは溶接における通電の妨げになるため、溶接の品質を下げる原因となり酷い場合には、溶接できない状態になります。

③スポット溶接の打点位置

抵抗スポット溶接におけるナゲットの間隔(ピッチ)も重要要素です。先に溶接した部分は既に二つの被溶接物が部分的(スポット)に繋がっている状態なので、次の打点で位置が近すぎると通電時に、先に繋がっている部分に電流が流れてしまい分流が生じてしまい溶接強度を損なってしまいます。また、被溶接物の端の位置を溶接するときには、外側に母材がない状態になりますので、電流密度が上がってしまい溶接強度が溶接条件の設定時より強く流れてしまうので注意が必要です。

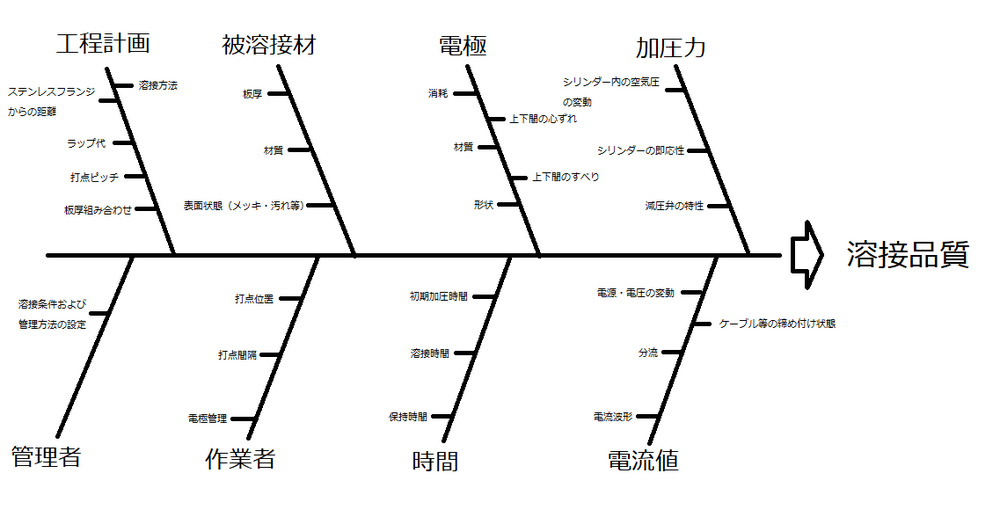

スポット溶接における品質を左右する要因は、上記図にしめすような項目がありますが、製品の設計段階においては、必要強度・外観などを十分に考慮する必要があります。生産準備段階においては、設計からの「品質強度」に対し、設備能力・工程能力・経済性などを検討して「品質基準」を規定します。設備が定まった時点では、作業環境を整えたうえで4大条件の選択が重要となります。

抵抗スポット溶接において、溶接電流、通電時間、電極加圧力・電極管理が重要な4大条件となります。

被溶接物に合わせた適切な溶接条件を選定します。4大条件を設定・管理することによって、安定した品質の溶接が可能となります。

1. 溶接電流:被溶接物に流れる電流

2. 通電時間:溶接電流が流れている時間

3. 電極加圧力:被溶接物に電極から加える圧力

4..電極管理:電極チップの管理

※溶接条件設定・特徴等の詳細は、ページ下方に記載しています。

1.溶接電流

一般的な溶接条件表を基に、溶接電流の設定を行い強度テストを経て、通電時間とのバランスをとりながら上下設定を行います。ナゲット面積と引張りせん断強さは比例した関係といわれていますが、溶け込み状態にもよりますので、表面的なナゲット部分の目視に頼らず、強度テストを基準とします。一般的にインバーター式以外の溶接電源を使用している機種の場合、磁性体における被溶接物が大きく溶接機のふところに入ってしまう場合には、誘導電流が被溶接物に引っ張られて、通電における電流値が下がってしまうので、注意が必要です。溶接強度の要因の中では、この溶接電流の変動が最も大きな影響を与えます。

2、電極加圧力

大きなナゲットを形成するには、電極加圧力は大きくする必要がありますが、溶接電流や通電時間が一定のとき、加圧力を大きくすると引張せん断強さが低下するので、注意が必要です。電極加圧は、溶接機の機構により加圧計でみる値が、直接、被溶接物に与える加圧とは機種によって異なるので、本来は電極間を加圧計で測定します。

3、通電時間

ナゲット径を大きくする要素を含みますが、通電時間が長すぎると被溶接物に熱歪を生じたり、電極消耗が早くなるので注意が必要です。ナゲットを安定させるために「保持時間」機能を使用することによって、一定の加圧力を保ちながら電極を介して接合部を冷却し、ナゲット内部のクラック等を抑制して固めることができます。

通電時間は、休止を入れて回数を加えることによって、溶接後に発生するさまざまな要素の抑制を行うことができます。

・通電回数

①シングル・インパルス:主電流のみで通電を行う

鉄・ステンレスなど、溶接割れなどが生じにくい材料の溶接を目的とします。

②ダブルインパルス:主電流と補助電流(予熱通電)の通電を行う。

溶接後、急冷によるナゲット内のクラックや、ブローフォールの抑制や、硬化帯の緩和などを目的とします。

③マルチインパルス:同一電流の通電➡休止を、3段階以上の繰り返す方法

チリの抑制や、熱平衡がとりにくい材料の通電方法。

4、電極管理

電極(チップ)の役割は、被溶接物に電極加圧力を伝え、大きな電流を小さな面積に集積して供給します。チップの先端形状が、電流密度に直接作用しますので、先端形状の定期的なメンテナンスが最重要となります。メンテナンス時期は、量試期に定期的な抜き取り強度試験を行って、先端形状の消耗を把握し、メンテナンスマニュアルを作成します。メンテナンスは、チップドレッサー等を使用して必要な先端形状を定期的に再生します。

抵抗スポット溶接における電極の主要な役割

・溶接部へ大きな溶接電流を供給する。

・溶接部へ高いか圧力を加える。

・溶接部の表面を冷却する。

材質:一般的にはクロム銅が使用されていますが、主に電気伝導率の低い鉄やステンレスの溶接にはクロム銅。電気伝導率の高い銅等の溶接には、タングステン。

また、伝導率が上記の中間層の材質においては溶接強度に応じて、銅タングステン、銀タングステン等を使用します。

| 材質 | 電気伝導率 | 特徴 |

| クロム銅 | 80 | 電気伝導率がよく、電極としてさまざまなバリエーションがあり、安価で入手しやすい。 |

| モリブデン | 32 | 伝導率が低いため、通電により発熱する。加工性もよくコスト的にも優れている。 |

| タングステン | 31 | 伝導率が低いため、通電により発熱する。材料硬度が高く耐久性に優れているが、加工性が低く高価である。 |

| 銅タングステン | 52 | 伝導率はクロム銅、とタングステンの凡そ中間層で、加工性もよくコスト的にも優れている。 |

| 銀タングステン | 54 | 伝導率はクロム銅、とタングステンの凡そ中間層で、銅系の材質が使用できない場合に選択を行う。 |

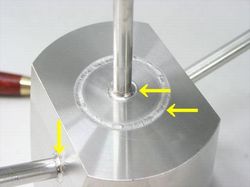

一般的には、電極先端に切削加工等でR形状に仕上げたモノを使用しますが、方側が外観面になるなど、

抵抗スポット溶接による"くぼみ"を軽減したい場合は、外観側の電極は平面処理を行い、

反対側の電極先端はR形状に、仕上げたモノを使用します。

なぜ、電極は被溶接材と一緒に溶接されないのか

材質が導電性が高く電気抵抗値の低い、クロム銅等を使用しているからです。

・電極の寿命

抵抗スポット溶接における電極寿命は、最も重要な管理項目であり、使用限度を越えると接合不良が発生するばかりでなく、電極先端形状の再生(ドレッシング)・交換頻度が高くなると生産性にも大きな影響を与えることになります。電極寿命は、基準ナゲット径、または基準せん断強さを下回ったときの打点数をもって判定し、電極寿命に相当する打点数の0.5~0.7倍の打点数を管理の目安として電極チップ先端をドレッシングするか、新品と交換します。

・電極のドレッシングと交換

抵抗スポット溶接の連続作業により、電極先端は加圧・加熱されて酸化が進み具体的には平たくなって接触面積が増大します。溶接電流が一定であっても先端の接触面積が大きくなると、電流密度も減少し溶接不良の原因となるため、作業中定期的に電極先端を再生(ドレッシング)する必要があります。

・電極の冷却

電極先端は溶接時に高温となるため、温度上昇を抑制するために冷却が必要です。また同時に高加圧力を加えるため、電極先端の冷却が十分でないと変形や消耗が著しくなり溶接不良の原因となります。ホルダー内の水冷管から噴出する冷却水の流量および冷却水温度が、電極寿命や溶接品質の安定と溶接機トランスを長く保つために重要となります。

・冶具・電極

2点以上被溶接材をスポット溶接するには、部品の位置決め等が必要ですが、被溶接材を外部的に固定する、

冶具、冶具に電極を挿入した冶具電極を製作する必要があります。

また、被溶接材にダボ(凸)と、穴(凹)を施した位置決め方法があります。

②被溶接材に対する加圧の設定

加圧は、通電を行って被溶接材にナゲットが生じだしたときに、ちりの抑制とナゲットの状態を安定させるための役割と、

通電後、溶接部を加圧しながら冷却することによって、ナゲット内の欠陥を減少させます。

③溶接電流と通電時間の設定

溶接時間とのバランスを取りますが、まず、基準値が無い場合には、低い電流設定から徐々に上げていく、

手順を行います。危険ですので間違っても上げ過ぎには、注意が必要です。

通電時間も、低い設定値から上げていきますが、ナゲット面積を大きくしたい場合には、

設定値を大きくします。その分溶接電流は最終規定値より下がる方向性です。

溶接された時点で、被溶接材の剥離検査を行いながら、強度確認を行い適切な溶接電流値

通電時間を設定を行います。

例:軟鋼板のスポット溶接条件(板材二枚重ね)

| 板厚 (mm) |

電極 | 材料のラップ長(重ねた部分) (mm) |

溶接条件 | |||

| 先端径 (mm) |

胴径 (mm) |

電流 (A) |

時間 (サイクル) |

加圧力 (Kgf/cm2) |

||

| 0.4 | 3.0 | 12 | 8 | 5500 | 4 | 120 |

| 0.5 | 3.5 | 12 | 9 | 6000 | 5 | 140 |

| 0.6 | 4.0 | 12 | 10 | 6500 | 6 | 150 |

| 0.8 | 5.0 | 12 | 12 | 8000 | 8 | 180 |

| 1.0 | 5.0 | 12 | 18 | 8000 | 10 | 220 |

| 1.2 | 5.5 | 12 | 20 | 10000 | 12 | 280 |

| 1.4 | 6.0 | 12 | 24 | 11000 | 14 | 320 |

| 1.6 | 6.0 | 12 | 27 | 12000 | 16 | 370 |

| 1.8 | 7.0 | 16 | 31 | 12500 | 18 | 430 |

| 2.0 | 7.0 | 16 | 35 | 13000 | 20 | 450 |

| 2.3 | 8.0 | 16 | 40 | 15000 | 24 | 600 |

| 2.8 | 8.5 | 16 | 45 | 16000 | 28 | 700 |

| 3.2 | 9.0 | 16 | 50 | 18000 | 32 | 850 |

例:オーステナイト系ステンレス鋼のスポット溶接条件(板材二枚重ね)

| 板厚 (mm) |

電極 | 材料のラップ長(重ねた部分) (mm) |

溶接条件 | |||

| 先端径 (mm) |

胴径 (mm) |

電流 (A) |

時間 (サイクル) |

加圧力 (Kgf/cm2) |

||

| 0.6 | 4.0 | 10 | 10 | 5000 | 5 | 240 |

| 0.8 | 5.0 | 10 | 10 | 6000 | 5 | 300 |

| 1.0 | 5.0 | 10 | 11 | 7800 | 6 | 400 |

| 1.2 | 6.5 | 13 | 13 | 9500 | 8 | 550 |

| 1.6 | 6.5 | 13 | 16 | 11000 | 10 | 680 |

| 2.0 | 8.0 | 16 | 18 |

14000 |

14 | 860 |

| 3.2 | 9.5 | 16 | 22 | 18000 | 20 | 1500 |

※溶接条件は、短時間通電を選択しています。(数値はあくまでも目安となります)

※溶接時間は、 60 Hz におけるサイクル数となります。

材料のスポット溶接性

軟鋼板とは、炭素含有量を0.1~0.3%にするのものを指し、冷間圧延鋼板 (SPC)の総称となっています。各種材料のうち軟鋼は溶接性がよく、特別な配慮はいりませんが、炭素工具鋼やハイテン材(高張力鋼板)は溶接部に焼きが入りますので、溶接後の焼もどしが必要です。ステンレス鋼は軟鋼に比べ電気抵抗値が高く熱伝導度が小さいので、短時間通電で溶接が可能です。フェライト系、マルテンサイト系の場合は、硬化性が著しいので焼戻しが必要です。 アルミニウム合金は鋼に比べて融点が低いですが、電気抵抗値が小さく熱伝導が大きいので、大電流短時間通電の条件設定が必要です。また、表面酸化膜が溶接強度のばらつきが生じますので、溶接前に表面処理を行ったほうが、良好な溶接結果が得られます。スポット溶接での加熱中には酸化しやすく、発生した酸化膜は高融点で強固なため溶着しにくいです。スポット溶接後は、電極材質である銅とアルミニウムの反応により、電極の先端にアルミが付着し、溶接を損ないますので考慮が必要です。亜鉛めっき鋼板は、亜鉛の融点が低く通電初期に溶融し電極チップに亜鉛が付着するので、チップ先端の汚損が早く、スポット溶接における連続溶接には注意が必要です。

※ステンレスのスポット溶接事例は、こちらから

※アルミ合金のスポット溶接は、こちらから

※亜鉛メッキ材のスポット溶接は、こちらから

④溶接強度テスト

専用の引っ張り試験機を使用すれば、正確な強度数値も得られますが、一般的には、

被溶接材の剥離テストを行い、適切な溶接条件確認から、溶接回数に対しての定期的なテスト基準値を設け、

電極管理につなげることで、溶接強度の安定性を高めることが可能です。

よって、溶接強度テストは、最適な溶接条件と共に重要項目となります。

引っ張り試験機

工具を使用した、簡易的な剥離テスト

各溶接テストの試験項目

一般的な強度テストは、剥離などで溶接強度を確認して実施されますが、厳密な溶接状態の確認を行うためには下記項目の試験を行います。

| 評価項目 | 試験方法 |

| ナゲット径 | 外観測定 |

| ナゲットのくぼみ深さ | 断面による投影・画像測定 |

| ナゲットの溶け込み状態 | 断面試験 |

| ナゲット内のクラック・ブローホールの確認 | 断面試験 |

| 溶接部分の硬さ | 硬さ試験 |

| 十字引っ張り強さ | 十字引っ張り試験 |

| 引っ張りせん断強さ | 引っ張りせん断試験 |

※材料分析等、工業試験詳細は、こちらから

| 溶接箇所の検討 |

| ⇒電極形状の決定 |

| ⇒加圧の選定 |

| ⇒溶接電流・通電時間の選定 |

| ⇒溶接テスト⇒剥離検査⇒溶接条件の調整 |

| ⇒加圧の決定 |

| ⇒溶接電流・通電時間の決定 |

| ⇒試作⇒量産試作 |

| ⇒品質管理項目の策定(量産条件の決定) |

※トレーサビリティー確保のためには、モニタリングデーターを記録する。

一言で抵抗スポット溶接機といっても、様々な種類があります。

他の溶接方法と違って機械的要素が多いのと、あらゆる産業の製品・部品用途に合わせて広く活用されているからです。

上記構造のスポット溶接機には、トランスを用いて電極に交流(50Hz又は60Hz)を 流す、交流式が、

一般的に広く使用されています。非鉄金属をスポット溶接する場合には、コンデンサに蓄え電極に通電を行うことが

可能な、コンデンサ式やインバータ式が使用されています。

また、自動車のフレームやスチール製ロッカーなどの大きな製品の組み立てには、スポット溶接機を、

溶接箇所にもっていくことのできる、ポータブル式(交流式)が使用されています。

スポット溶接機を、溶接箇所にもっていく作業を、自動化したのが産業用スポット溶接ロボットです。

t0.03~t0.3の薄板金属などをスポット溶接する場合には、コンパクトなマイクロスポット溶接機を

使用します。マイクロスポット溶接機には、電源の違うコンデンサ式、インバーター式、トランジスタ式などがあります。

また、レーザー光を電源とするレーザースポット溶接機があります。

マイクロスポット溶接機

※プロセスは抵抗スポット溶接

接合させる被溶接材と電極(ティグ溶接・プラズマ溶接)の間に発生させたアークによって、部品局部を溶かし、接合する溶接方法です。スポット溶接(アークスポット溶接)、シーム溶接のパターンで溶接することが可能で、微細溶接や、薄板溶接に適していて、品質の高い精密溶接が可能です。薄板については材質にもよりますが、0.03mmから溶接が可能です。

半導体製造装置部品の、アークスポット溶接

空気口のシーム溶接による、機密溶接

(参考事例)

高品質な精密溶接加工が可能なため、高い技術を必要としますが気密溶接も可能です。

気密溶接における良好な溶接状態を得るには、被溶接材の溶接部分の不純物(水分・油・錆び・ゴミ)等を、アルコールや研磨剤等で除去を行い、ピット(溶接ビードの表面に生じた小さなくぼみ穴)の発生を防止します。

また、様々な金属への溶接が可能で、ステンレス・鉄はもちろん、アルミ・銅・インコネル・チタン・ハステロイなど高い汎用性があります。

※プロセスは抵抗スポット溶接

レーザー光をレンズで集光させ熱源として照射を行い、溶接する方法です。

レーザー溶接は、集光されたレーザー光で溶接を行いますので、熱歪が軽減でき、浸透性が高く高品質な精密溶接が可能で、シーム溶接による薄板金属や箔の溶接、レーザースポット溶接による微細部品の接合に適しています。

しかし、レーザー光を集光させる事と、無接触で溶接を行う要素から、溶接させる部品の端面精度,

及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス・切削等)の精度が、

極めて要求され、製品コストが上がってしまう要素も含みます。

| 種類 | 平均出力 | 波長 | 発振形態 | 特徴 | |

| 気体 | CO2レーザー溶接 | 500W~15KW 通常 |

10.6μm |

CW |

高出力化が容易

|

|

固体

|

YAGレーザー溶接 | 50W~4KW 通常 |

10.6μm |

CW |

光ファイバーで転送可能、 分岐が容易

|

| 半導体レーザー溶接 | 50W~4KW 通常 |

10.6μm |

パルス |

高効率

|

|

| ファイバーレーザー溶接 | 100W~4KW 通常 |

975μm |

CW |

光ファイバーで転送可能、 高効率 ビーム径が極細

|

|

| LDレーザー溶接 | 100W~4KW 通常 |

1070μm |

CW |

|

|

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。